5S究竟是“易”还是“难”

5S究竟是“易”还是“难”

现在企业推行精益,有相当一部分是从推行“5S”开始的。

对于5S的推行,我们在教学和实践中经常听到两种声音,一种是“5S我知道,很简单”“5S不就是大扫除嘛,拖拖地,擦擦桌子,就那么回事”,另一种是“5S很难推行”、“没效果,可能是我们企业不适合”、“以前推行几次了,现在又开始了”。

可以看出,对于5S,同时存在“易”和“难”两种截然不同的感受,那5S究竟是“易”还是“难”?我想这要分开来说。

02

易

我们先说说5S的“易”。简简单单的10个字就构成了5S的全部内容,仅仅从字面上理解,我想没有哪个人不知道,没有哪个人看不懂,这大概就是5S“容易”的一个方面。

另一方面可能源于对5S浅薄的认知,觉得5S仅仅是打扫卫生、仅仅是生产现场的划线标识,没有意识到5S对产品质量、成本、交期所带来的明显改善。

03

难

说完5S的“易”,我们再说说5S的“难”。

这第一“难”,便是企业高层对5S的定位,这直接关系到5S推行的难易和成败。

是建立持续改善的基础、改善员工工作环境、打造企业文化、人才培养、公司形象,还是迎接检查、满足客户参观,甚至是增加员工工作量又没有实际意义的“现场秀”?

如果定位在后者,那就“玩完“了。所以说,提升企业高层对5S的定位高度,是5S顺利推行的前提和基础。

第二“难”,还是企业高层,即使高层把5S定位很高,但没有实际的支持动作,也会让5S推行难度陡增。

其实,只要高层经常到现场走一走、看一看,关注一下现场细节的东西,对不好的地方提出批评和意见,对好的地方给予表扬和激励,会对员工有很正向的影响。

以前在外企工作的时候,工厂负责人是一名德国人,他每天早晨都拿着一把雨伞到车间走一圈,看见5S不好的地方,由于语言不通,他也不说话,说也听不懂,他就拿雨伞指一指、敲一敲,现场人员也就知道怎么回事了。

04

有了高层具体的支持、关注和参与,5S怎么会做不好呢?

第三“难”,是公司中层对5S的认知程度。

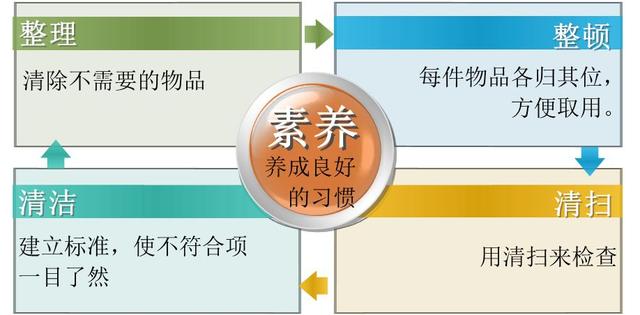

上文提到的“觉得5S仅仅是打扫卫生、仅仅是生产现场的划线标识”也只是5S前两个S整理、整顿而已,对于第三个S“清扫”,就不能简单地认为是打扫干净、消除脏污那么简单了,它包含了“人机料法环”等因素及“PDCA”各阶段,是实施、点检、检查、总结、改进等工作的综合体。

第四个S“清洁”,不仅仅是制作各种标准,而是通过制度化,标准化,可视化,系统化使工作更容易,高效。

第五个S“素养”,更是通过各种检查、汇报、奖惩、宣传、交流等活动,达到习惯化、习性化的效果。

对于这一点,我想主要还是通过促使中层经常性的接受培训、参与5S活动,不断地理论联系实际来加深对5S的认知和理解,逐步提升中层的5S意识。

05

第四“难”,是全员参与。

有些部门强调生产忙,没有时间搞5S,因此就委派几个人去做,少数代劳多数,而没有全员参与,这样做的效果是不理想的。

如果全体员工没有参与进来,他们怎么会珍惜别人的劳动成果,又怎么会切身体会到5S给自己带来的益处呢?

解决全员参与问题,一是充分尊重员工,重视员工的想法,及时认可员工的积极行为,建立员工的主人翁意识;二是通过树立榜样、建立样板,从局部的全员参与逐渐过渡到整体的全员参与。

不知各位是否注意到,“易”和“难”都加有引号,我是想说明一个事实,所谓的“易”,并不是真正的易,同样,所谓的“难”,也不是真正的难。

我们要做的,就是把“易”的事情做深、做细,这就是“化易为难”;把难点识别出来,对症下药,各个击破,这就是“化难为易”。

06

写到这里,突然想起那种手摇启动的柴油机,刚开始你需要克服很大的阻力才能转动摇把,随着摇把转动起来,你要体会摇把转动速度和油门的配合,最后柴油机就被顺利启动并连续运转了。

这有点像我们的5S推行,刚开始阻力很大,但经过深刻领会,不断行动、循序渐进、持之以恒,最后整个5S体系就可以按照自身的规律运转起来了。