揭秘丰田的经典工具——《问题解决》

01

晚年的大野耐一,曾经写过这么一段话:

“没有人喜欢自己只是螺丝钉,工作一成不变,只是听命行事,不知道为何而忙,丰田做的事很简单,就是真正给员工思考的空间, 引导出他们的智慧。员工奉献宝贵的时间给公司, 如果不妥善运用他们的智慧, 才是浪费。”

因近日忙于公司岗位的竞聘,所以稿件方面有些懈怠了。本想以公司这次的内部竞聘过程,做一版专稿分享给广大益友们,但尚未整体结束,后续会进行整理分享。

虽然稿件更新的慢了一点,可是微信朋友圈却也是实时的与爱好精益的朋友们保持着互动。

说来也是挺感谢“微信”这种工具的,方便、快捷,可分享、可互动、可保持日常的联络,也可以用于随时收账

微信,应该算是一项新信息时代的发明了。也许,称之为“发明”不是很贴切,那也是在原有的平台上进行了大量的创新改善。

创新改善有多重要,重要到可以支撑着丰田从织布机,到战胜了欧美,建立汽车帝国。

02

在丰田车间,我们经常看到了很多日本年轻的男员工,把长头发夹在帽子里,快乐地工作,事实上,丰田的员工待遇,并不比同类的其它日本公司高,但丰田员工的忠诚度与贡献,却是很多同类公司无法比拟的。

丰田“改善”之所以上升到魂,就在于此,丰田改善有重要的三句话:

“多提方案比提出好的方案更有价值”。“不允许对员工的提案,用评论家的口气提出质疑”。“没有代替方案就别轻言反对”。

有员工的智慧的发挥,才有真正的企业竞争力。丰田车工部有一个叫铃木胜康的工人,提出了一个消除座位下弹簧发出“格吱”响声的建议。

很简单,就是在接头部位涂上石蜡,然后烘干,问题就解决了。这个小点子使用后客户大为满意。

铃木胜康因此得到了公司10万日圆奖金,还申请了日本国内和美国专利加以保护。

员工在改善中实现了自我价值,公司在员工的改善中得到了持续发展,这是丰田TOYOTAWAY的完美体现。

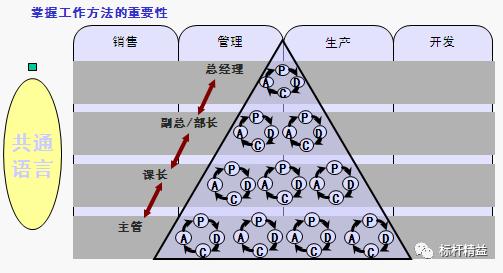

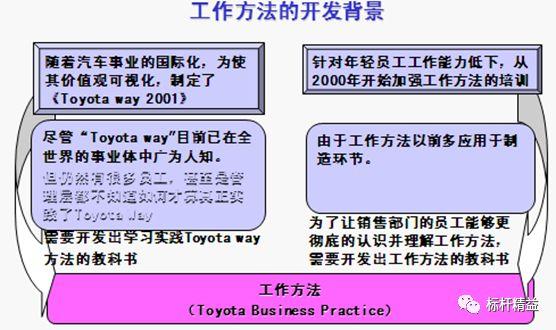

TOYOTAWAY的核心与共通语言,恰恰就是丰田的工作方法—TBP(内部称为:问题解决)。

开篇时,提到的大野耐一就曾经说过,“没有烦恼,就是最大的烦恼”,翻译后为“没有问题,就是最大的问题”。可见,“问题”在丰田公司中的重要性。

丰田员工对问题的理解与对应,也会根据职层与社龄的不同,有所区别。

高级的管理人员想到的是高级的问题。也就是未来型问题。

一般的管理人员想到的是基本的问题。也就是设定型问题。

基础的作业人员想到的是日常困扰的问题。也就是发生型问题。

03

所以说,丰田的问题解决,是所有员工推动所有工作循环向上的共通语言。

前段时间在朋友圈互动的时候,也曾感慨过丰田的问题解决对丰田发展的作用。摘录如下:

教学相长。因授课需要,近日再次翻阅TOYOTA社史。再次,深刻感受TBP对于丰田发展的重要性。因为,佐吉,到欧美巡访后,提出的一个问题,喜一郎不再坐等自动织布机的红利,开始了丰田造车的光辉历程;因为,喜一郎的一个理想状态,大野整合了TPS,超越了欧美,让欧美认同了精益生产;因为,大野的目标与现状分析,更让丰田成为了世界制造业的标杆……应该说,丰田的成长史,即是丰田问题解决的记录史。现在,有些企业学精益,效果却不理想,往往需要的正是TBP的贯穿指引。

最后一句,可能有些以偏概全,却也说明一些企业学了很多精益工具,宣贯了大量精益思想后,在实际推行精益中的困惑。

唯晓成事之规律,方持不灭改善心。

那么,到底丰田佐吉在欧美看到了什么,返回日本后,提出了什么问题;丰田内部课程中,怎样揭秘丰田喜一郎在造车过程中,问题解决的实际案例;以及大野耐一怎样让TBP成为丰田的共通语言,在各职层怎样成为晋升前的必修课程……